Линија за мариноване и фосфатирање на жица

Предностите и трендот на развој на автоматизираниот третман со мариноване:

Автоматската опрема за површинска обработка на мариноване има предности што традиционалните методи на мариноване и другите методи на третман без киселини не можат да ги споредат:

★Добар квалитет на површината—- медиумот што се користи е сè уште киселина, така што квалитетот на површината сè уште ги задржува предностите на традиционалното мариноване;

★Автоматско производство—— континуирано автоматско производство, висока производна ефикасност, голем излез, различни параметри на процесот се контролирани од компјутер, производството е автоматски.Процесот е стабилен, особено погоден за големо, централизирано производство;

★Ниска производна цена—— автоматска контрола на параметрите на процесот, процесот на производство може да се оптимизира, со разумна и ефективна циркулација на медиумот за производство.Користењето на прстенот, додека автоматското производство може ефективно да ги намали трошоците за персоналот.Овие фактори ја прават автоматската опрема за мариноване.Оперативната цена на опремата е многу помала од онаа на традиционалното мариноване;

★Ниско загадување на животната средина—- автоматизираната опрема за мариноване може да биде опремена со напредни уреди за третман на отпадни води и отпадни гасови, во комбинација со карактеристиките на сопствената опрема, да се постигнат релативно ниски емисии и минимално загадување на постројката и неговата околина.Особено за третман со кисела магла и третман на вода.Од друга страна, ако се опремени со соодветна опрема за регенерација на киселина и третман на отпадни води, може да се постигнат дури и нула емисии.

★ Со напредокот на технологијата, автоматизираната опрема за мариноване постепено ќе реализира беспрекорна врска со логистичко следење, MES, ERP и други системи.Со индустријата 4.0, машинската визија, облак големи податоци и други технологии, може да постигне повисок степен на интензивно, автоматизирано и повеќеразновидно производство, што носи огромни економски придобивки за претпријатието.

Избор на опрема

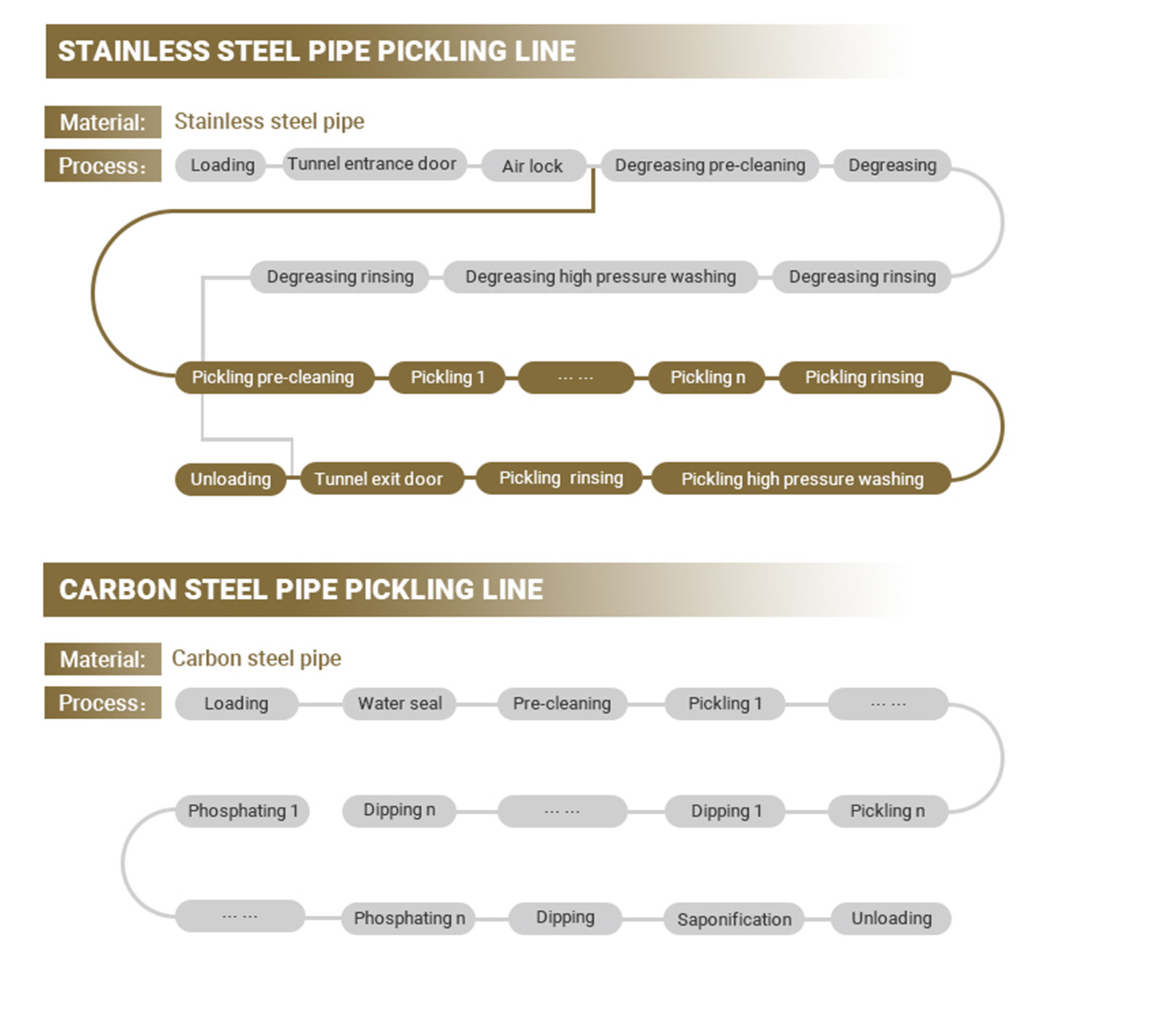

Разликата помеѓу различните видови линии за мариноване:

★тип на круг-- погоден за материјали со жичани прачки со висока и ниска јаглеродна жица со слични барања за процесот, со висока ефикасност, голем излез и добра толеранција на дефекти;

★U-тип—— погоден за жичани шипки со висока и ниска јаглеродна жица и прачки од нерѓосувачки челик со различни сорти и барања за обработка, со голема моќност;

★директен тип-- погоден за производители со компактна структура на постројки и ниски барања за излез.Нема ограничување за разновидноста на жичаните прачки.

Типична конфигурација на процесот

Карактеристики

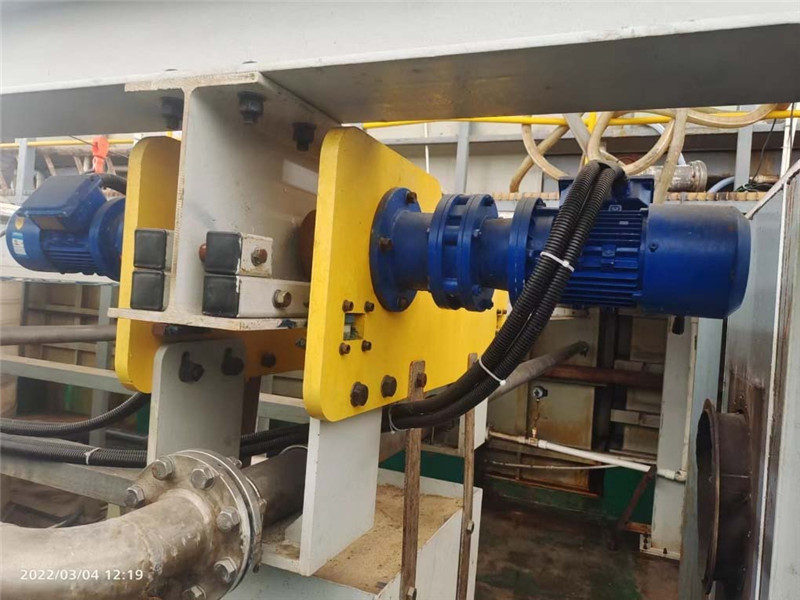

★ Нова генерација манипулатори:

• Специјално приспособена електрична дигалка за линија за мариноване, со високо ниво на заштита и отпорност на корозија;

• Контрола на погон на четири тркала, 4 мобилни мотори работат синхроно, што во голема мера ја подобрува доверливоста и толеранцијата на дефекти на работата на опремата;

Неуспехот на еден мотор не влијае на работата на манипулаторот;

• Подвижната рамка на макара со билатерално водење во комбинација со повеќеводичката структура на роботската рака обезбедува стабилна работа и низок шум;

• Рамката на подвижната макара усвојува механизам на тринасочно тркало за водење со структура 2×2 за да се осигури дека процесот на кревање и спуштање е стабилен и без тресење;

• Механизам за управување со повеќе групи со структура 2×4, флексибилно управување, низок шум и без заглавување на шините;

• Радиусот на вртење на патеката може да биде мал до 3 метри, а распоредот е компактен.Во споредба со слични производи, заштедува 1/3 од фабричкиот простор;

• Манипулаторот не контактира директно со патеката за време на одење и патеката не е истрошена;

• Опремен со енкодер за кревање со апсолутна вредност за прецизно контролирање на положбата на кревање и следење на статусот на кревање во секое време за да се обезбеди безбедно работење;

• Секој манипулатор е опремен со линеарен сензор за позиционирање, кој секогаш ја враќа тековната работна позиција на манипулаторот, со резолуција од 0,8 мм, осигурувајќи дека манипулаторот работи точно;

• Специјално оптимизирана механичка структура, долг работен век на делови, лесно одржување и поправка и брза замена на делови.

• Специјално приспособена електрична дигалка за линија за мариноване, со високо ниво на заштита и отпорност на корозија;

• Контрола на погон на четири тркала, 4 мобилни мотори работат синхроно, што во голема мера ја подобрува доверливоста и толеранцијата на дефекти на работата на опремата;

★ Неуспехот на еден мотор не влијае на работата на манипулаторот;

• Подвижната рамка на макара со билатерално водење во комбинација со повеќеводичката структура на роботската рака обезбедува стабилна работа и низок шум;

• Рамката на подвижната макара усвојува механизам на тринасочно тркало за водење со структура 2×2 за да се осигури дека процесот на кревање и спуштање е стабилен и без тресење;

• Механизам за управување со повеќе групи со структура 2×4, флексибилно управување, низок шум и без заглавување на шините;

• Радиусот на вртење на патеката може да биде мал до 3 метри, а распоредот е компактен.Во споредба со слични производи, заштедува 1/3 од фабричкиот простор;

• Манипулаторот не контактира директно со патеката за време на одење и патеката не е истрошена;

• Опремен со енкодер за кревање со апсолутна вредност за прецизно контролирање на положбата на кревање и следење на статусот на кревање во секое време за да се обезбеди безбедно работење;

• Секој манипулатор е опремен со линеарен сензор за позиционирање, кој секогаш ја враќа тековната работна позиција на манипулаторот, со резолуција од 0,8 мм, осигурувајќи дека манипулаторот работи точно;

• Специјално оптимизирана механичка структура, долг работен век на делови, лесно одржување и поправка и брза замена на делови.

★ Компактен распоред, фабрички изработена челична конструкција, поврзување со завртки со висока цврстина, сеопфатен антикорозивен третман

• Лесен за одржување и заштеда на фабрички инвестиции;

• Станицата за одржување е поставена во производствената линија и не зафаќа надворешен простор;

• Посилно и побезбедно од традиционалното заварување, целосно го елиминира стресот;

• Опремата е убава и елегантна, лесна за инсталирање, а периодот на изградба е краток;

• Површината на главната челична конструкција е минирана за да се осигура дека последователниот антикорозивен слој е цврст и цврст;

• По шут минирање, површината се обработува со антикорозивен премаз и се прска со хлорирана гумена антикорозивна обвивка, така што нема грижа за корозија.

★ Pickling ја усвојува технологијата за филтрирање со надворешна циркулација на резервоарот:

• патентирана технологија;

• Нема грејни елементи и намотки во резервоарот за мариноване;

• Динамичкото турбулентно мариноване на жичаните шипки го подобрува ефектот на мариноване, а празнините на жичаните шипки исто така може добро да се киселат;

• Подобрете ја ефикасноста на мариноването за 10~15%;

• Остатоци од филтер преку интернет надвор од резервоарот, онлајн отстранување на остатоци, зголемување на работниот век на хлороводородна киселина за повеќе од 15% и заштеда на трошоците за производство;

• Циклусот на чистење и одржување на резервоарот за киселина е долг, со што се намалува интензитетот на трудот.

★ Ефикасна технологија за рециклирање вода:

• Чистењето со синхрони контраструјни циклуси на вода го реализира постепеното искористување на водните ресурси;

• Кондензатот на пареа се рециклира во резервоарот за топла вода;

• Потрошувачката на вода може да биде ниска до 40 кг/тон, со што се намалуваат трошоците за производство.

★ Систем за целосно испирање:

• Истовремено испирање под висок притисок на внатрешната и надворешната површина на жичаната шипка;• Соработувајќи со ротирачкиот уред со жица, може да ја измие контактната површина на жичаната шипка и куката без мртви краеви;

• Секоја млазница за испирање е опремена со индивидуален универзален спој, кој може да се прилагоди на најдобриот агол на испирање;

• Механизмот за испирање е флексибилен и извонреден, а одржувањето е едноставно и практично;

• Двојна контрола на пумпата за вода, пумпата за вода под висок притисок е одговорна за испирање, а пумпата за вода со низок притисок ја прска површината на жичаната шипка за заштита;

• Водата за плакнење се користи постојано без да се грижите за потрошувачката на вода.

Забелешка: Процесот на плакнење по мариноването е многу важен во целиот процес на мариноване и фосфатирање, што директно влијае на последователниот третман на фосфатирање;слабиот ефект на плакнење ќе го скрати работниот век на растворот за фосфатирање.Откако ќе се внесе резидуалната киселина во растворот за фосфатирање, растворот за фосфатирање лесно се поцрнува, а работниот век е значително скратен;нецелосното плакнење исто така ќе предизвика слаб квалитет на фосфатирање, црвена или жолта површина, кратко време на складирање и слаби перформанси на цртање.Производителите на метални производи со повисоки барања користат сеопфатен систем за испирање.

★ Напреден и издржлив систем за фосфатирање и отстранување на згура

• Целосно автоматско интермитентно работење без рачно ракување;

• Систем за филтрирање на голема површина, автоматско чистење на згура и испуштање на згура;

• Проѕирната течност за фосфатирање автоматски се враќа во резервоарот за фосфатирање, не е потребен дополнителен резервоар за бистра течност за фосфатирање;

• Загубата на топлина на растворот за фосфатирање е мала во процесот на циркулирачка филтрација, што помага да се намали потрошувачката на енергија;

• Сигурна работа, мал отпечаток, низок шум и мала потрошувачка на енергија;

• Едноставна работа, ниска оперативна цена и практично одржување.

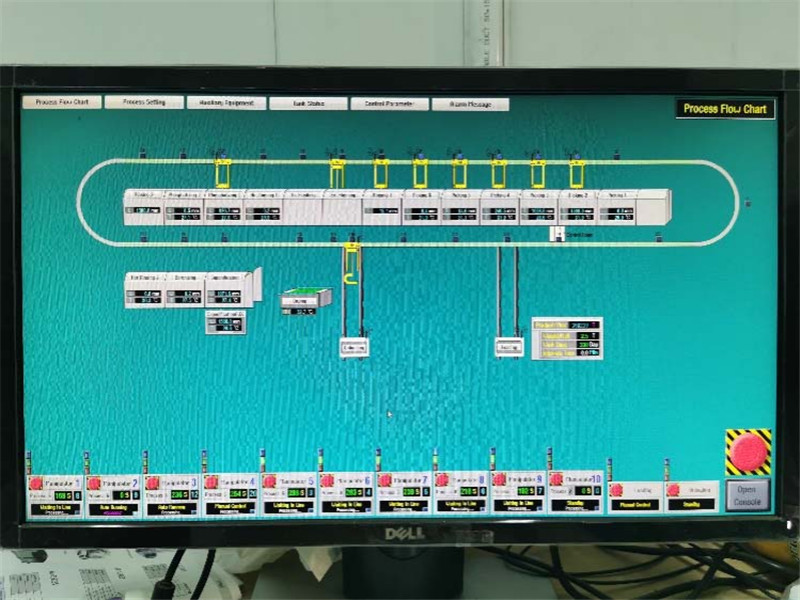

★ Напреден систем за контрола и сигурен дизајн на програмата:

• Двонасочно позиционирање на линеарен сензор и прекинувач за близина, во комбинација со софтверски алгоритам, за да се спречат несреќи при судир;

• Строга безбедносна контрола и конфигурација на безбедносниот сензор за да се избегнат лични несреќи и да се обезбеди безбедност на персоналот;

• Висока точност на позиционирање, грешка при позиционирање ≤ 5mm;

• Екранот за прикажување на HMI е целосно усогласен со моменталната положба на манипулаторот на самото место и положбата на кревање на куката;

• Корисниците можат да прилагодат различни процедури на процесот;

• Според типот на жичаната шипка, операторот може да го избере процесот на мариноване и фосфатирање со едно копче при полнење;

• Процесот на производство може да се прилагоди во секое време во текот на производниот процес, со флексибилна контрола;

• Следете и снимајте го статусот на процесот на секоја намотка за време на процесот на мариноване и фосфатирање;

• BYPASS функција, која може да реализира перење со еден клуч;

• Различни извештаи може да се приспособат според потребите на корисниците, што е погодно за корисниците да бараат и снимаат;

• Користете го портата безжичен индустриски етернет за да одговара на Gateway PLC за да постигнете сигурна и контрола во реално време;

• Може да избере да користи RFID или баркод систем, автоматски да одговара на процесот и да ја следи патеката на жичаната прачка во секое време;

• Можете да изберете да го користите интерфејсот „Интернет на нештата“, контролата на облак платформата, а мобилните телефони и таблетите може да бидат онлајн од далечина;

• Системскиот интерфејс MES може да се резервира, а системот MES може беспрекорно да се поврзе со оваа опрема, што е погодно за управување со производството.

★ Строго управување со квалитетот и производство:

• Сите челични конструкции и манипулатори се предмет на откривање на недостатоци;

• Сите резервоари се тестираат за 24-48 часа полнење вода;

• Сите електрични контролни кабинети и кабинети за дистрибуција на електрична енергија се во согласност со 3C сертификација.